高頻勵磁管道流量計的測量原理與設計

點擊次數:2029 發布時間:2021-01-03 08:52:15

摘要:針對傳統管道流量計在測量漿液流量時存在精度低、傳感器輸出波動大等缺點,設計了一種基于 DSP 的高頻勵磁管道流量計。該管道流量計采用高低壓切換勵磁方式,通過引入電流旁路來改進變送器的勵磁電路,提高勵磁頻率。利用具有高輸入阻抗的差分放大電路放大傳感器輸出信號,提高信號的信噪比,保證提取信號的精確度。實際測試結果表明:系統測量精度高,對小流速階段測量準確度明顯改善,測量誤差不超過 5%。

引言

流量檢測在工業生產、廢液監測以及管道運輸等領域有著廣泛的應用,根據測量原理不同,流量計可以大致分為力學、電學、聲學、熱學、光學等類型,其中管道流量計是依據電學原理研制而成,管道流量計與其他流量計相比,具有結構簡單、測量精度高、穩定性好等特點。但管道流量計在測量低流速、低導電率液體時存在精度不高等缺點,為了克服這個缺點,本文研制了一種基于 DSP 的高頻勵磁管道流量計,在勵磁方式上選用旁路勵磁電路與恒流控制電路相結合的方式,提高了勵磁頻率以及能量的利用效率。本文選用高性能 DSP TMS320F28335 來采集處理傳感器輸出的信號,顯著提高了系統測量時的響應速度,將流量計算結果通過 LCD 屏的方式實時顯示,系統具有體積小、便攜式以及測量精度高等優點。

1 高頻勵磁管道流量計測量原理

管道流量計根據電磁感應定律的原理來測量導電液體的流量,測量導電液體的傳感器中繞有線圈,通過給線圈通電,當液體流過線圈時就會切割磁感線,此時在線圈的兩端會產生感應電動勢 e,根據電磁學中右手法則可得:

e=BLv (1)

式中:B 為傳感器線圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動的速度。

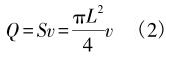

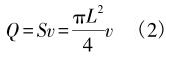

由流量計算公式可得:

式中 S 為傳感器管道的截面積。由式(1)可知,當 B 和 L 已知時,只要測得 e 就可以反推出 v;由式(2)可知,當測得 v 時就能計算出 Q。

2 高頻勵磁管道流量計硬件設計

高頻勵磁管道流量計由傳感器、高頻勵磁電路、信號處理電路等組成,其中高頻勵磁電路決定著傳感器磁場的強弱,勵磁電路的穩定性以及精確性決定著系統檢測的準確性以及穩定性。DSP 系統控制勵磁電路激勵傳感器線圈,當線圈中有導電液體流過時,其切割磁感線并在傳感器兩端的線圈上產生感應電動勢,利用信號檢測電路監測感應電動勢的大小,*后根據相應關系計算出液體的流量,系統硬件框圖如圖 1 所示。

2.1 高頻勵磁電路設計

高頻勵磁電路主要由高低壓切換恒流控制電路和H 橋勵磁開關電路組成。其中高低壓切換恒流控制電路確保高壓或低壓情況,都可以通過 H 橋向勵磁線圈提供恒定的電流。電路原理圖如圖 2所示。

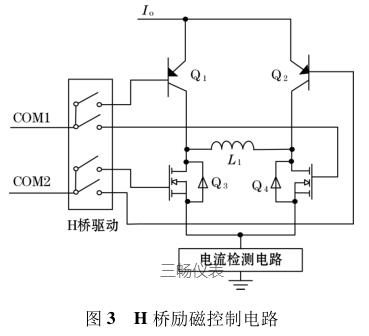

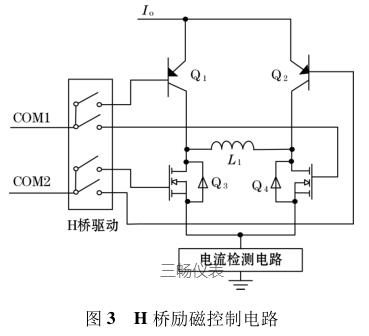

如圖2 所示,在對傳感器線圈進行勵磁時,通過比較器控制切換開關切換高低壓進行勵磁。V ref 作為比較器的基準輸入端,其表示勵磁電流的電壓穩態值;而 C ur 則表示 H 橋勵磁電路中檢測到的電壓信號。一開始當系統處于低壓勵磁狀態時,系統會自動斷開切換電路中的電流旁路,此時系統通過利用 H 橋向勵磁線圈提供恒定電流。當勵磁方向變化時,電流檢測電路就會檢測到電流變為負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時系統通過比較器自動切換為高壓勵磁狀態。與低壓勵磁方式相反,在此種狀態下,恒流控制電路關閉而電流旁路打開,線圈中的能量就會存儲在能量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵磁線圈中的能量釋放完后,電流逐漸降為零,此時能量回饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容 C 1 端的電壓下降到小于高壓源時,系統就會自動通過電流旁路和H 橋直接對勵磁線圈進行勵磁,當勵磁線圈中的電流超過設定閾值時,C ur 端電壓就會大于 V ref 點電壓,此時比較器又會切換成低壓勵磁方式,如此反復循環控制,達到對勵磁線圈恒流控制的目的。圖 3 為 H 橋勵磁控制電路。

由圖 3 可知,I o 為高低壓切換恒流控制電路輸出的恒流源電流,H 橋驅動的 COM1 端控制三*管 Q 1和場效應管 Q 4 的通斷;COM2 端控制三*管 Q 2 和場效應管 Q 3 的通斷。L 1 表示的是勵磁線圈(傳感器中線圈),COM1、COM2 為正交的 PWM 波信號,因此在勵磁線圈 L 1 的兩端會產生方波勵磁信號。檢流電路主要是用來檢測勵磁線圈中電流的變化,當線圈中的勵磁電流方向變化時,可以及時將此信息反饋給高低壓切換恒流控制電路中的比較器,從而實現切換高低壓源達到恒流控制的目的。

2.2 信號調理電路

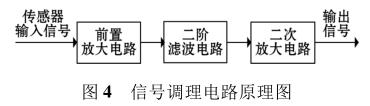

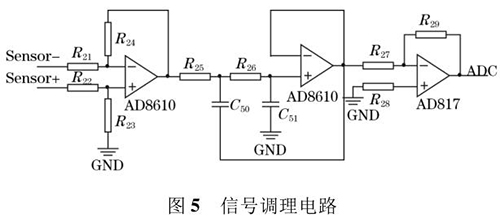

由于傳感器線圈輸出的電動勢信號非常微弱,干擾成分復雜,信號幅值受磁場變動影響較大,不能滿足 ADC 采用的要求,因此需要對此信號進行調理。

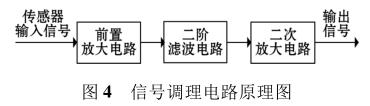

信號調理電路原理圖如圖 4 所示。

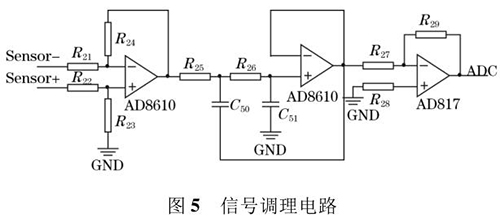

如圖4 所示,信號調理電路由前置放大電路、濾波電路以及二次放大電路組成。其中前置放大電路主要是由 AD8610 組成的差分放大電路構成,其主要是去除信號中的共模干擾并且進行*一次前置放大,前置放大電路的放大倍數為 15。由于有效信號的幅值很小,經過前置放大電路后信號中還存在很多高頻雜波,這些雜波會影響對后級信號的處理,因此還需要對前置放大電路輸出的信號進行低通濾波和二次放大。系統選用二階有源低通濾波電路濾除信號中的高頻干擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路輸出的信號進行二次放大,將信號調理電路輸出的信號調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉換得出傳感器線圈輸出的感應電動勢,從而根據相關的公式計算得出管道中液體的流量。具體電路圖如圖 5 所示。

2.3 通信電路

管道流量計輸出的流量值可以通過外接的 TFTLCD 屏直接顯示,還可以通過預留的 RS485 通信接口將數據發送到上位機中。RS485 電路*大的優點是 485 電平與 TTL 電平兼容,方便與 TTL 電路相連;抗共模干擾能力強;數據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。系統采用 SP3485 芯片進行數據通信,SP3485 是一款低功耗芯片且符合RS485 協議的收發器,電路圖如圖 6 所示。

3 軟件設計

軟件流程圖如圖7 所示。軟件采用模塊化的設計方法,主要設計了勵磁控制切換程序、PWM 波產生程序、A/D 轉換程序以及 RS485 通信程序等。系統上電后*先執行復位操作,利用 DSP 內部的定時器產生PWM 波控制 H 橋電路中的勵磁方式,當系統檢測到傳感器線圈輸出的感應電動勢后,利用 DSP 內部的 12位 A/D 轉換器對此信號進行模數轉換,*后根據相應算法計算出管道中被測液體的流量。

4 實驗數據分析

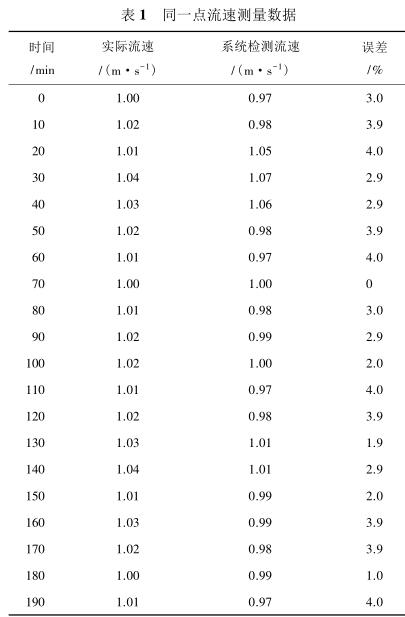

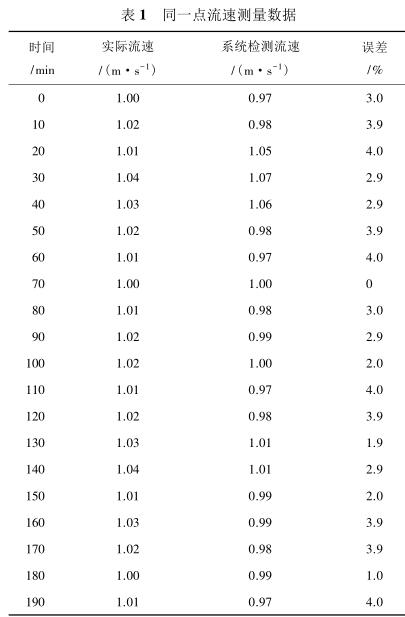

實驗中使用管道的管徑為標準 50 mm,連續檢測管道中同一點的流量,每 10 min 記錄一次數據,對比數據的差異,以此來判定系統測量的穩定性。*先對管道中的流量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管道中液體流量,流量標定為 1 m/s,此時啟動系統開始檢測,數據如表 1 所示。

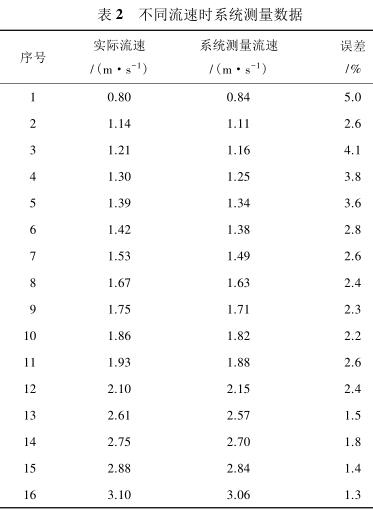

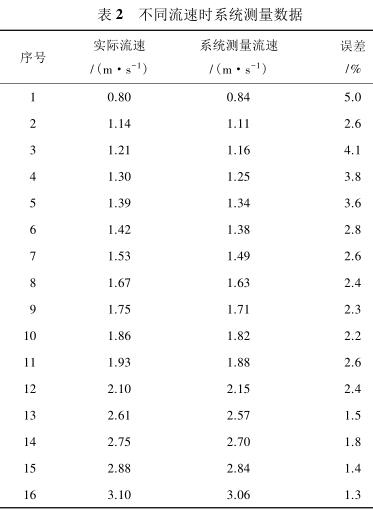

由表 1 測量數據可知,當管道中液體的流速恒定時,系統在同一點檢測到的流量基本一致,誤差在 4%內,由此可見系統具有良好的穩定性,符合設計預期。在驗證完系統的穩定性之后,進一步檢驗系統測量的準確性。通過閥門改變管道中待測液體的流速,將標準流量計檢測到的流速與被測管道流量計測量的流速進行比較,實驗測量數據如表 2 所示。

由表 2 測量數據可知,系統在測量低流速液體時(流速小于 1 m/s)誤差較大,達到 5%,當待測液體的流速增大時(大于 1.4 m/s),誤差逐漸減小,基本維持在 3%以內。由此可見系統具有較高的檢測精度,尤其是當管道中的液體流速較高時,系統的檢測誤差不超過 3%,達到了設計預期。

5 結束語

文中采用了基于能量回饋和電流旁路的高低壓勵磁控制方案,通過高低壓切換勵磁的方式來實現對勵磁過程中恒流的控制,從而使得系統穩定可靠運行。MCU采用高性能數字處理器 DSP TMS320F28335,提高了系統的采樣精度以及算法處理的速度。在測量數據顯示方面,利用 TFT LCD 屏直接顯示測量結果,也可以將測量數據通過 RS485 接口發送到上位機中。實際測試結果表明,系統具有良好的穩定性,且測量精度較高,誤差不超過 5%。

24v管道流量計接線圖

管道流量計量表安裝規范

管道流量計量表接線圖

管道流量計的用途

管道流量計的精度要求

管道流量計零點修正亂跳

管道流量計的選用

管道流量計無流量

管道流量計安裝前后距離要求

管道流量計怎么看流量

管道流量計正確安裝方法

管道流量計的優缺點

管道流量計的零點標定

管道流量計技術參數要求

管道流量計誤差范圍

管道流量計材質的選用

管道流量計清洗維護

管道流量計不穩定怎么解決

管道流量計接線方法

管道流量計的檢驗周期及檢驗要求

管道流量計刻度怎么看

管道流量計4根線怎么接

管道流量計讀數變小原因分析

管道流量計如何設置

管道流量計小流量如何切除

管道流量計計量不準是什么原因

管道流量計如何調整

工業管道流量計安裝說明

尾礦管道流量計實際接線圖

dn700管道流量計如何選型

引言

流量檢測在工業生產、廢液監測以及管道運輸等領域有著廣泛的應用,根據測量原理不同,流量計可以大致分為力學、電學、聲學、熱學、光學等類型,其中管道流量計是依據電學原理研制而成,管道流量計與其他流量計相比,具有結構簡單、測量精度高、穩定性好等特點。但管道流量計在測量低流速、低導電率液體時存在精度不高等缺點,為了克服這個缺點,本文研制了一種基于 DSP 的高頻勵磁管道流量計,在勵磁方式上選用旁路勵磁電路與恒流控制電路相結合的方式,提高了勵磁頻率以及能量的利用效率。本文選用高性能 DSP TMS320F28335 來采集處理傳感器輸出的信號,顯著提高了系統測量時的響應速度,將流量計算結果通過 LCD 屏的方式實時顯示,系統具有體積小、便攜式以及測量精度高等優點。

1 高頻勵磁管道流量計測量原理

管道流量計根據電磁感應定律的原理來測量導電液體的流量,測量導電液體的傳感器中繞有線圈,通過給線圈通電,當液體流過線圈時就會切割磁感線,此時在線圈的兩端會產生感應電動勢 e,根據電磁學中右手法則可得:

e=BLv (1)

式中:B 為傳感器線圈產生的磁場強度;L 為傳感器線圈的長度;v 為液體在傳感器中流動的速度。

由流量計算公式可得:

式中 S 為傳感器管道的截面積。由式(1)可知,當 B 和 L 已知時,只要測得 e 就可以反推出 v;由式(2)可知,當測得 v 時就能計算出 Q。

2 高頻勵磁管道流量計硬件設計

高頻勵磁管道流量計由傳感器、高頻勵磁電路、信號處理電路等組成,其中高頻勵磁電路決定著傳感器磁場的強弱,勵磁電路的穩定性以及精確性決定著系統檢測的準確性以及穩定性。DSP 系統控制勵磁電路激勵傳感器線圈,當線圈中有導電液體流過時,其切割磁感線并在傳感器兩端的線圈上產生感應電動勢,利用信號檢測電路監測感應電動勢的大小,*后根據相應關系計算出液體的流量,系統硬件框圖如圖 1 所示。

2.1 高頻勵磁電路設計

高頻勵磁電路主要由高低壓切換恒流控制電路和H 橋勵磁開關電路組成。其中高低壓切換恒流控制電路確保高壓或低壓情況,都可以通過 H 橋向勵磁線圈提供恒定的電流。電路原理圖如圖 2所示。

如圖2 所示,在對傳感器線圈進行勵磁時,通過比較器控制切換開關切換高低壓進行勵磁。V ref 作為比較器的基準輸入端,其表示勵磁電流的電壓穩態值;而 C ur 則表示 H 橋勵磁電路中檢測到的電壓信號。一開始當系統處于低壓勵磁狀態時,系統會自動斷開切換電路中的電流旁路,此時系統通過利用 H 橋向勵磁線圈提供恒定電流。當勵磁方向變化時,電流檢測電路就會檢測到電流變為負方向,比較器的 C ur 端與V ref 端的平衡就會發生變化,此時系統通過比較器自動切換為高壓勵磁狀態。與低壓勵磁方式相反,在此種狀態下,恒流控制電路關閉而電流旁路打開,線圈中的能量就會存儲在能量回饋電路中,此時 C 1 端的電壓會超過高壓源。等勵磁線圈中的能量釋放完后,電流逐漸降為零,此時能量回饋電路就會利用電流旁路和 H 橋將能量反饋給勵磁線圈。當電容 C 1 端的電壓下降到小于高壓源時,系統就會自動通過電流旁路和H 橋直接對勵磁線圈進行勵磁,當勵磁線圈中的電流超過設定閾值時,C ur 端電壓就會大于 V ref 點電壓,此時比較器又會切換成低壓勵磁方式,如此反復循環控制,達到對勵磁線圈恒流控制的目的。圖 3 為 H 橋勵磁控制電路。

由圖 3 可知,I o 為高低壓切換恒流控制電路輸出的恒流源電流,H 橋驅動的 COM1 端控制三*管 Q 1和場效應管 Q 4 的通斷;COM2 端控制三*管 Q 2 和場效應管 Q 3 的通斷。L 1 表示的是勵磁線圈(傳感器中線圈),COM1、COM2 為正交的 PWM 波信號,因此在勵磁線圈 L 1 的兩端會產生方波勵磁信號。檢流電路主要是用來檢測勵磁線圈中電流的變化,當線圈中的勵磁電流方向變化時,可以及時將此信息反饋給高低壓切換恒流控制電路中的比較器,從而實現切換高低壓源達到恒流控制的目的。

2.2 信號調理電路

由于傳感器線圈輸出的電動勢信號非常微弱,干擾成分復雜,信號幅值受磁場變動影響較大,不能滿足 ADC 采用的要求,因此需要對此信號進行調理。

信號調理電路原理圖如圖 4 所示。

如圖4 所示,信號調理電路由前置放大電路、濾波電路以及二次放大電路組成。其中前置放大電路主要是由 AD8610 組成的差分放大電路構成,其主要是去除信號中的共模干擾并且進行*一次前置放大,前置放大電路的放大倍數為 15。由于有效信號的幅值很小,經過前置放大電路后信號中還存在很多高頻雜波,這些雜波會影響對后級信號的處理,因此還需要對前置放大電路輸出的信號進行低通濾波和二次放大。系統選用二階有源低通濾波電路濾除信號中的高頻干擾,低通濾波的截止頻率設定在 6 kHz 左右,選用 AD817 組成的二次放大電路對濾波電路輸出的信號進行二次放大,將信號調理電路輸出的信號調整在 0~5 V 之間,*終利用 DSP 內部的 AD 轉換器對此信號進行模數轉換得出傳感器線圈輸出的感應電動勢,從而根據相關的公式計算得出管道中液體的流量。具體電路圖如圖 5 所示。

2.3 通信電路

管道流量計輸出的流量值可以通過外接的 TFTLCD 屏直接顯示,還可以通過預留的 RS485 通信接口將數據發送到上位機中。RS485 電路*大的優點是 485 電平與 TTL 電平兼容,方便與 TTL 電路相連;抗共模干擾能力強;數據傳輸速度快,高達 10 Mbps;通信距離遠,*大為 1.2 km。系統采用 SP3485 芯片進行數據通信,SP3485 是一款低功耗芯片且符合RS485 協議的收發器,電路圖如圖 6 所示。

3 軟件設計

軟件流程圖如圖7 所示。軟件采用模塊化的設計方法,主要設計了勵磁控制切換程序、PWM 波產生程序、A/D 轉換程序以及 RS485 通信程序等。系統上電后*先執行復位操作,利用 DSP 內部的定時器產生PWM 波控制 H 橋電路中的勵磁方式,當系統檢測到傳感器線圈輸出的感應電動勢后,利用 DSP 內部的 12位 A/D 轉換器對此信號進行模數轉換,*后根據相應算法計算出管道中被測液體的流量。

4 實驗數據分析

實驗中使用管道的管徑為標準 50 mm,連續檢測管道中同一點的流量,每 10 min 記錄一次數據,對比數據的差異,以此來判定系統測量的穩定性。*先對管道中的流量進行標定,利用標準流量計進行檢測,通過改變閥門開度來調整管道中液體流量,流量標定為 1 m/s,此時啟動系統開始檢測,數據如表 1 所示。

由表 1 測量數據可知,當管道中液體的流速恒定時,系統在同一點檢測到的流量基本一致,誤差在 4%內,由此可見系統具有良好的穩定性,符合設計預期。在驗證完系統的穩定性之后,進一步檢驗系統測量的準確性。通過閥門改變管道中待測液體的流速,將標準流量計檢測到的流速與被測管道流量計測量的流速進行比較,實驗測量數據如表 2 所示。

由表 2 測量數據可知,系統在測量低流速液體時(流速小于 1 m/s)誤差較大,達到 5%,當待測液體的流速增大時(大于 1.4 m/s),誤差逐漸減小,基本維持在 3%以內。由此可見系統具有較高的檢測精度,尤其是當管道中的液體流速較高時,系統的檢測誤差不超過 3%,達到了設計預期。

5 結束語

文中采用了基于能量回饋和電流旁路的高低壓勵磁控制方案,通過高低壓切換勵磁的方式來實現對勵磁過程中恒流的控制,從而使得系統穩定可靠運行。MCU采用高性能數字處理器 DSP TMS320F28335,提高了系統的采樣精度以及算法處理的速度。在測量數據顯示方面,利用 TFT LCD 屏直接顯示測量結果,也可以將測量數據通過 RS485 接口發送到上位機中。實際測試結果表明,系統具有良好的穩定性,且測量精度較高,誤差不超過 5%。

上一篇:dn150污水流量計傳感器檢測原理及權函數仿真與分析